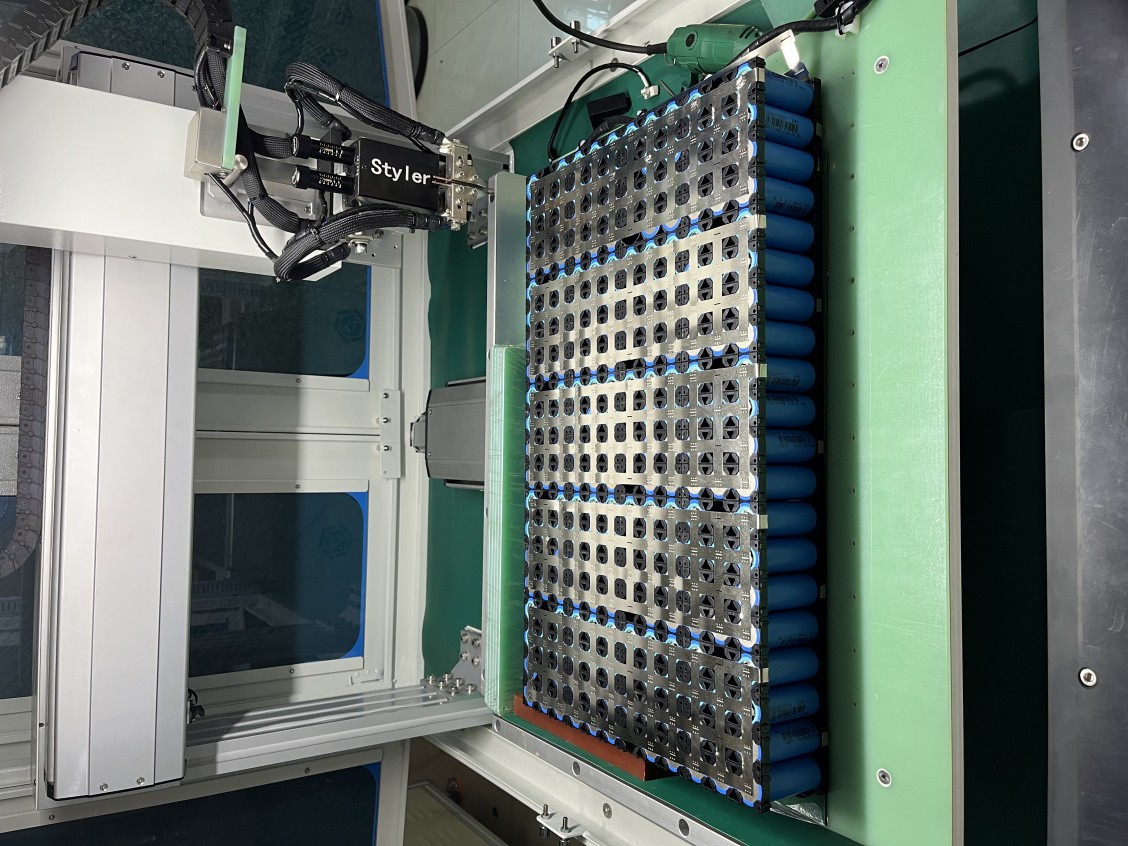

వేగంగా అభివృద్ధి చెందుతున్న బ్యాటరీ తయారీ ప్రపంచంలో—EVల నుండి కన్స్యూమర్ ఎలక్ట్రానిక్స్ మరియు గ్రిడ్ నిల్వ వరకు ప్రతిదానికీ శక్తినిస్తుంది—వెల్డింగ్ అనేది బ్యాటరీ ప్యాక్ అసెంబ్లీకి కీలకమైన, కానీ తరచుగా సవాలుతో కూడిన ప్రక్రియగా నిలుస్తుంది. ప్రతి కనెక్షన్ యొక్క సమగ్రత ప్యాక్ యొక్క భద్రత, పనితీరు మరియు దీర్ఘాయువును నేరుగా ప్రభావితం చేస్తుంది. STYLER వద్ద, మేము ప్యాక్-స్థాయి ఇంటిగ్రేషన్ కోసం అధునాతన వెల్డింగ్ మరియు అసెంబ్లీ పరిష్కారాలలో ప్రత్యేకత కలిగి ఉన్నాము, ఇందులో ప్రెసిషన్ రెసిస్టెన్స్ కూడా ఉంటుంది.స్పాట్ వెల్డర్లు, హై-స్పీడ్ లేజర్ వెల్డింగ్ మెషీన్లు మరియు టర్న్కీ బ్యాటరీ మాడ్యూల్ & ప్యాక్ అసెంబ్లీ లైన్లు.

We'బ్యాటరీ ప్యాక్ వెల్డింగ్కు సంబంధించి మా ఇంజనీరింగ్ బృందం తరచుగా ఎదుర్కొనే పది ప్రశ్నలను మేము సంకలనం చేసాము, దాని సంక్లిష్టతలను నావిగేట్ చేయడంలో మీకు సహాయపడటానికి నిపుణుల అంతర్దృష్టులను అందిస్తున్నాము.

1. స్థూపాకార సెల్ మాడ్యూల్స్ లేదా బ్యాటరీ ప్యాక్ బస్బార్లను అనుసంధానించడానికి అత్యంత అనుకూలమైన వెల్డింగ్ ప్రక్రియ ఏది?

సెల్లను మాడ్యూల్స్లోకి ఇంటర్కనెక్ట్ చేయడానికి లేదా ప్యాక్లోని బస్బార్లను కలపడానికి, రెసిస్టెన్స్ స్పాట్ వెల్డింగ్ తరచుగా ప్రాధాన్యత కలిగిన ఎంపిక.'బహుళ బలమైన విద్యుత్ కనెక్షన్లను సృష్టించడానికి వేగవంతమైన, ఖర్చుతో కూడుకున్న మరియు నమ్మదగిన పద్ధతి. STYLER's స్పాట్ వెల్డర్లు, అధునాతన ట్రాన్సిస్టర్ సాంకేతికతను ఉపయోగించి, అసాధారణమైన వేగం మరియు స్థిరత్వాన్ని అందిస్తాయి, స్థిరమైన కరెంట్ ఫీడ్బ్యాక్ మరియు నికెల్-ప్లేటెడ్ బస్బార్ వంటి సన్నని, సున్నితమైన పదార్థాలను నిర్వహించడానికి అనుకూల నియంత్రణతో.

2. ప్యాక్ వెల్డింగ్ సమయంలో బ్యాటరీ సెల్స్ వేడెక్కడం మరియు ఉష్ణ నష్టం జరగకుండా ఎలా నిరోధించాలి?

ప్యాక్ అసెంబ్లీ సమయంలో థర్మల్ నిర్వహణ చాలా ముఖ్యమైనది. కనెక్షన్ పాయింట్ల వద్ద అత్యంత ఖచ్చితత్వంతో శక్తి ఇన్పుట్ను నియంత్రించడం కీలకం. మా ట్రాన్సిస్టర్-ఆధారిత రెసిస్టెన్స్ స్పాట్ వెల్డర్లు అల్ట్రా-షార్ట్, ఖచ్చితంగా టైమ్ చేయబడిన వెల్డింగ్ సైకిల్స్ (మిల్లీసెకన్లు) ద్వారా దీనిని సాధిస్తాయి, వేడి వ్యాప్తిని తగ్గిస్తాయి. లేజర్ వెల్డింగ్ కోసం, సరైన పారామితులను ఎంచుకోవడం మరియు హై-స్పీడ్ గాల్వనోమీటర్ స్కానర్లను ఉపయోగించడం ద్వారా హీట్ ఇన్పుట్ను స్థానికీకరిస్తుంది. సమీపంలోని సెల్లు సురక్షితమైన పరిమితుల్లో ఉండేలా మా సిస్టమ్లు థర్మల్ మానిటరింగ్ను ఏకీకృతం చేయగలవు.

3. ప్యాక్ బస్బార్లలో అల్యూమినియం మరియు రాగి-అల్యూమినియం మిశ్రమాలు సర్వసాధారణం. వెల్డింగ్ పరిష్కారాలు ఏమిటి?

ఈ పదార్థాలను వెల్డింగ్ చేయడానికి జాగ్రత్తగా ప్రక్రియ ఎంపిక అవసరం. స్పాట్ వెల్డింగ్ కోసం, స్వచ్ఛమైన నికెల్ యొక్క అధిక వాహకత చాలా తక్కువ సమయంలో అధిక విద్యుత్తును కోరుతుంది. STYLER యొక్క ట్రాన్సిస్టర్ వెల్డర్లు అవసరమైన వేగవంతమైన, స్థిరమైన శక్తి పల్స్ను అందిస్తాయి. అల్యూమినియం బస్బార్లు మరియు కనెక్షన్ల లేజర్ వెల్డింగ్ కోసం, ఇది చాలా ప్రభావవంతంగా ఉంటుంది. అయితే, ప్యాక్ అసెంబ్లీలోని పూర్తిగా రాగి బస్బార్ల కోసం, లేజర్ వెల్డింగ్ అధిక ప్రతిబింబం మరియు ఉష్ణ వాహకత కారణంగా సవాళ్లను అందిస్తుంది. రాగి-అల్యూమినియం మిశ్రమ బస్బార్లను (క్లాడ్ మెటీరియల్స్) ఉపయోగించడం ఆచరణాత్మకమైన మరియు సిఫార్సు చేయబడిన ప్రత్యామ్నాయం, ఇక్కడ లేజర్ వెల్డింగ్ అల్యూమినియం పొరపై నిర్వహించబడుతుంది, ఇది నమ్మదగిన మరియు మరింత స్థిరమైన ఉమ్మడిని నిర్ధారిస్తుంది.

4. ప్యాక్ వెల్డింగ్ కోసం పదార్థ శుభ్రత మరియు ఉపరితల తయారీ ఎంత కీలకం?

చాలా క్లిష్టమైనది. బస్బార్లు లేదా టెర్మినల్స్పై ఆక్సైడ్లు, నూనెలు మరియు కలుషితాలు అస్థిరమైన వెల్డింగ్ నాణ్యత, పెరిగిన విద్యుత్ నిరోధకత మరియు సంభావ్య వైఫల్యానికి కారణమవుతాయి. దృఢమైన ప్యాక్ అసెంబ్లీ ప్రక్రియలో వెల్డింగ్కు ముందు వెంటనే సరైన శుభ్రపరచడం (ఉదా., లేజర్ శుభ్రపరచడం, ప్లాస్మా శుభ్రపరచడం) ఉండాలి. STYLER యొక్క బ్యాటరీ ప్యాక్ అసెంబ్లీ లైన్లు ప్రతి కనెక్షన్కు స్థిరమైన ఉపరితల పరిస్థితులను నిర్ధారించడానికి ఆటోమేటెడ్ క్లీనింగ్ స్టేషన్లను ఏకీకృతం చేయగలవు.

5. అధిక-వాల్యూమ్ ప్యాక్ ఉత్పత్తిలో స్థిరమైన వెల్డింగ్ నాణ్యతను ఎలా నిర్ధారిస్తాము?

పరికరాల స్థిరత్వం, ప్రక్రియ పర్యవేక్షణ మరియు ఆటోమేషన్ నుండి స్థిరత్వం వస్తుంది. మా యంత్రాలు ఈ క్రింది లక్షణాలను కలిగి ఉంటాయి:

రియల్-టైమ్ ప్రాసెస్ మానిటరింగ్: ప్రతి వెల్డ్కు డైనమిక్ రెసిస్టెన్స్ (స్పాట్ వెల్డింగ్) ను కొలవడం.

క్లోజ్డ్-లూప్ అడాప్టివ్ కంట్రోల్: ఫీడ్బ్యాక్ ఆధారంగా పారామితులను స్వయంచాలకంగా సర్దుబాటు చేయడం.

100% పోస్ట్-వెల్డ్ తనిఖీ: నాణ్యత హామీ కోసం అసెంబ్లీ లైన్లో వెల్డింగ్ ప్లేస్మెంట్ మరియు ఎలక్ట్రికల్ రెసిస్టెన్స్ టెస్టింగ్ కోసం విజన్ సిస్టమ్లను సమగ్రపరచడం.

6. బ్యాటరీ ప్యాక్ అసెంబ్లీలో లేజర్ వెల్డింగ్ యొక్క ముఖ్య ప్రయోజనాలు ఏమిటి?

లేజర్ వెల్డింగ్ అనేది వెల్డ్ జ్యామితిలో (రేఖలు, వృత్తాలు, ఆకృతులు), కనీస యాంత్రిక ఒత్తిడి మరియు ప్యాక్ నిర్మాణంలోని పరిమిత ప్రదేశాలలో వెల్డింగ్ చేసే సామర్థ్యాన్ని అందిస్తుంది. ఇది వెల్డింగ్ మాడ్యూల్ ఎండ్ ప్లేట్లు, కవర్ సీమ్లు (వర్తించే చోట) మరియు సంక్లిష్టమైన బస్బార్ ఆకారాలకు అనువైనది. ఇది టూలింగ్ వేర్ను తగ్గిస్తుంది మరియు అధిక-వేగం, సౌందర్యపరంగా శుభ్రమైన సీమ్లను అనుమతిస్తుంది.

7. స్వతంత్ర వెల్డర్లకు టర్న్కీ బ్యాటరీ ప్యాక్ అసెంబ్లీ లైన్ ఎప్పుడు అవసరం?

స్వతంత్ర వెల్డర్లు R&D, పైలట్ లైన్లు లేదా నిర్దిష్ట సబ్-అసెంబ్లీ దశలకు సరైనవి. పూర్తి మాడ్యూల్స్ లేదా ప్యాక్ల ఇంటిగ్రేటెడ్, అధిక-వాల్యూమ్ ఉత్పత్తికి టర్న్కీ బ్యాటరీ ప్యాక్ అసెంబ్లీ లైన్ అవసరం. STYLER మొత్తం క్రమాన్ని ఆటోమేట్ చేసే లైన్లను డిజైన్ చేస్తుంది: మాడ్యూల్ స్టాకింగ్, బస్బార్ ప్లేస్మెంట్, వెల్డింగ్ (స్పాట్ లేదా లేజర్), ఎలక్ట్రికల్ టెస్టింగ్ మరియు ఫైనల్ ఇంటిగ్రేషన్. ఇది త్రూపుట్ను గరిష్టం చేస్తుంది, మానవ లోపాన్ని తగ్గిస్తుంది, ట్రేస్బిలిటీని నిర్ధారిస్తుంది మరియు ఫ్లోర్ స్పేస్ను ఆప్టిమైజ్ చేస్తుంది.

8. బ్యాటరీ ప్యాక్లో షార్ట్ సర్క్యూట్లకు కారణమయ్యే వెల్డ్ స్పాటర్ను మీరు ఎలా పరిష్కరిస్తారు?

ప్యాక్ లోపల స్పాటర్ అనేది తీవ్రమైన భద్రతా ప్రమాదం. స్పాట్ వెల్డింగ్లో, ఇది వెల్డ్ పల్స్ ఆకారం మరియు ఎలక్ట్రోడ్ ఫోర్స్ను ఆప్టిమైజ్ చేయడం ద్వారా నియంత్రించబడుతుంది. మా ట్రాన్సిస్టర్-ఆధారిత స్పాట్ వెల్డర్లు అత్యుత్తమ పల్స్ నియంత్రణను అందిస్తాయి, స్పాటర్ ఉత్పత్తిని గణనీయంగా తగ్గిస్తాయి. లేజర్ వెల్డింగ్లో, సరైన షీల్డింగ్ గ్యాస్, సరైన ఫోకల్ పొజిషన్ మరియు టైలర్డ్ పారామితులను ఉపయోగించడం ద్వారా స్పాటర్ను తగ్గించవచ్చు. ప్యాక్ భద్రతకు కీలకమైన శుభ్రమైన, స్పాటర్-మినిమైజ్డ్ వెల్డ్లను ఉత్పత్తి చేయడానికి STYLER యొక్క వ్యవస్థలు కాన్ఫిగర్ చేయబడ్డాయి.

9. ప్యాక్లోని వెల్డ్ నాణ్యతను ధృవీకరించడానికి మనం ఏ కొలమానాలను ఉపయోగించాలి?

దృశ్య తనిఖీకి మించి, కీలక ధ్రువీకరణ కొలమానాలు:

విద్యుత్ నిరోధకత/వాహకత: ప్రతి వెల్డ్ జాయింట్ అంతటా కొలుస్తారు; ప్యాక్ పనితీరుకు తక్కువ మరియు స్థిరమైన నిరోధకత చాలా కీలకం.

పుల్/పీల్ స్ట్రెంత్: కనెక్షన్ సమగ్రత స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి నమూనాలపై యాంత్రిక విధ్వంసక పరీక్ష.

నగ్గెట్ సైజు/సీమ్ పెనెట్రేషన్: ప్రాసెస్ క్వాలిఫికేషన్ సమయంలో క్రాస్-సెక్షన్ విశ్లేషణ ద్వారా ధృవీకరించబడింది.

ప్రాసెస్ డేటా లాగింగ్: ప్రతి వెల్డ్ యొక్క పారామితులు (కరెంట్, సమయం, శక్తి) పూర్తి ఉత్పత్తి ట్రేసబిలిటీ కోసం STYLER పరికరాల ద్వారా రికార్డ్ చేయబడతాయి.

10. CTC (సెల్-టు-చాసిస్) లేదా పెద్ద స్ట్రక్చరల్ ప్యాక్ల వంటి కొత్త ప్యాక్ డిజైన్లకు పరిశ్రమ వెల్డింగ్ను ఎలా మారుస్తోంది?

ఈ డిజైన్లు బలమైన, విశ్వసనీయ విద్యుత్ మరియు కొన్నిసార్లు నిర్మాణాత్మక కనెక్షన్లను పెద్ద స్థాయిలో సృష్టించే వెల్డింగ్ ప్రక్రియలను కోరుతాయి. అవి వెల్డింగ్ లోతు, వేగం మరియు స్థిరత్వం కోసం అవసరాలను పెంచుతాయి. ప్యాక్ ఎన్క్లోజర్లు మరియు స్ట్రక్చరల్ బస్బార్లపై పొడవైన సీమ్ వెల్డ్ల కోసం హై-పవర్ లేజర్ వెల్డర్లను ఎక్కువగా ఉపయోగిస్తున్నారు. STYLER ముందంజలో ఉంది, ఈ తదుపరి తరం ప్యాక్ అసెంబ్లీ సవాళ్లను ఎదుర్కోవడానికి అవసరమైన శక్తి, ఖచ్చితత్వం మరియు చురుకుదనంతో పరిష్కారాలను అభివృద్ధి చేస్తుంది.

ముగింపు

బ్యాటరీ ప్యాక్ వెల్డింగ్ అనేది సురక్షితమైన మరియు నమ్మదగిన అసెంబ్లీలో పరిపూర్ణ విద్యుత్ కనెక్షన్లను సృష్టించడంపై దృష్టి సారించిన ఖచ్చితమైన విభాగం. సరైన భాగస్వామ్యం మరియు సాంకేతికత ఎంపిక మీ ఉత్పత్తి విజయానికి కీలకమైనవి.

STYLERలో, మేము బ్యాటరీ ప్యాక్ ఇంటిగ్రేషన్ కోసం లక్ష్య పరిష్కారాలను అందిస్తాము. మా ట్రాన్సిస్టర్-ఆధారిత రెసిస్టెన్స్ స్పాట్ వెల్డర్ల యొక్క హై-స్పీడ్ స్టెబిలిటీ మరియు మా లేజర్ వెల్డింగ్ సిస్టమ్ల యొక్క ఫ్లెక్సిబుల్ ఖచ్చితత్వం నుండి మా బ్యాటరీ ప్యాక్ అసెంబ్లీ లైన్ల యొక్క పూర్తిగా ఇంటిగ్రేటెడ్ ఆటోమేషన్ వరకు, మీ తయారీని విశ్వసనీయత, ఆవిష్కరణ మరియు శ్రేష్ఠతతో శక్తివంతం చేయడానికి మేము కట్టుబడి ఉన్నాము.

మీ బ్యాటరీ ప్యాక్ వెల్డింగ్ ప్రక్రియను ఆప్టిమైజ్ చేయడానికి సిద్ధంగా ఉన్నారా? సంప్రదింపుల కోసం ఈరోజే STYLER నిపుణుల బృందాన్ని సంప్రదించండి.

పోస్ట్ సమయం: డిసెంబర్-11-2025